Производство ковшей для экскаватора на заказ.

Изготовление ковшей – это трудоемкий процесс, при котором необходимо использование ультрасовременной техники, точнейших чертежей и опытных проектировщиков.

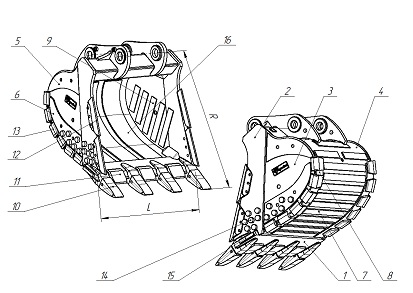

При проектировке, часто применяются инженерные чертежи высокой точности. Для их создания в ход идут новейшие программы по моделированию трехмерного изображения. Так же проводят испытания по исследованию деформирующих и разрушающих нагрузок на ковш, для нахождения его проблемных мест. Бывают случаи, когда разработчикам и создателям ковшей, необходимо отправиться на место эксплуатации техники, для произведения нужных измерений, обсуждений характеристик с эксплуатационной компанией, поиска проблемных мест и рекомендаций по рационализации.

Оборудование для производства ковшей

Благодаря ультрасовременному техническому оснащению станков газовой и плазменной резки, получается невероятно точный и прямой разрез листа. Это важно, ведь после этого не нужно никакой дополнительной манипуляции при сборке. Благодаря этому, получается правильная геометрия соединения всех составных частей экскаваторного ковша и гарантируется правильный и надежный шов сварки.

Сгиб листов металла производится при помощи мощного пресса, который оснащен всем необходимым, точным оборудованием (системы управления, датчики положения и прочее). С помощью подобного пресса и опытных действий работников производства изготавливают днище ковша, которое имеет толщину от 10 до 70 мм.

Токарная обработка деталей ковша, осуществляется на станках, до получения точных требуемых размеров, изгибов и микрошероховатостей на поверхности изделия. Данные действия производятся на токарных станках. На фрезерных же станках растачивают отверстия для сборки изделия.

Сборка в производстве ковшей

Сборка ковша стартует с его зачистки. Она необходима, чтобы все детали были готовы для сварки. Данная операция должна обеспечить высокое качество и надежность ковша. После того, как зачистка завершена, происходит этап предварительной сборки, для удостоверения того, что в ковше отсутствуют какие-либо деформации. После того, как ковш собран, его проверяют и только потом, если не выявлено никаких проблем дают добро на его сварку.

В производстве экскаваторных ковшей важно выполнения ряда условий, таких как направление швов сварки, для уменьшения остаточного напряжения и необратимых изменений в отдельных сваренных компонентах. Для достижения высокого качества сварки, применяется высокоточное, сварочное оборудование, благодаря которому, такое понятие, как человеческий фактор, нивелируется. Процесс сварки на данном оборудовании, улучшает качество шва на порядок.

Чем больше сварных действий, тем больше напряжение изделия, в результате чего возникает риск трещин. Использование новейшего сварочного оборудования, уменьшает количество сварных действий. Абсолютно все сварные швы проходят ультразвуковой проверку и контроль качества.

Зубья, коронки, адаптеры и протекторы, которыми оснащаются ковши экскаватора, в основной массе произведены всемирно известными брендами. Благодаря этому, их прочность высока при эксплуатации на любых видах грунта.

Перед покраской, изделие подвергается струйной очистке, благодаря которой, с металла удаляются все виды загрязнений, в том числе, и вторичная окалина. Покрытие ковша осуществляется при помощи устройства для безвоздушного окрашивания. Какого цвета будет ковш экскаватора, заказчик может определить самостоятельно.